Startklar für die grüne Transformation

Bei Dillinger und Saarstahl wird jetzt mit Wasserstoff gekocht

Die erste Anlage deutschlandweit zur wasserstoffbasierten Stahlproduktion über die Hochofenroute ging am 21. August 2020 in Dillingen in Betrieb. Damit verringern Dillinger und Saarstahl weiter ihre CO2-Emissionen und schaffen die Voraussetzung, grünen Wasserstoff in der Praxis einzusetzen.

Verantwortung für die Zukunft

-

Dillinger und Saarstahl haben im Jahr 2019 eine zukunftsweisende Strategie verabschiedet unter dem Motto: offensiv, CO2-frei, effizient.

Die Herausforderung

Die Stahlindustrie in Deutschland soll eine Vorreiterbranche in der Arbeit mit Wasserstoff werden. Das Ziel ist "grüner", CO2-freier Stahl. Es geht darum, wasserstoffreiches Kuppelgas in den Hochofen einzubringen. Ganz vereinfacht gesagt, wird dadurch Kohlenstoff durch Wasserstoff ersetzt und so am Ende weniger CO2 in die Luft geblasen. In der tatsächlichen Praxisanwendung ist dieses Verfahren nach Unternehmensangaben eine Premiere in Deutschland. Die Stahlbranche steht aktuell unter Druck, weiter CO2 einzusparen, auch um Vorgaben der EU einzuhalten.

Unsere Lösung

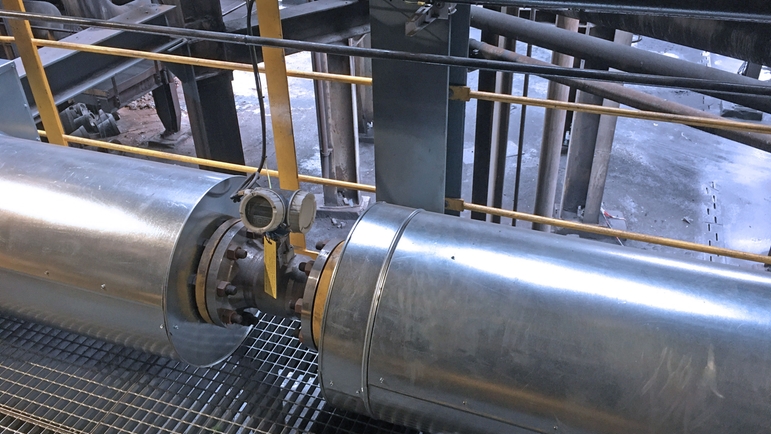

Dank neuer Koksgas-Eindüsungssysteme der Firma Paul Wurth, wird Koksgas zu einem metallurgischen Prozessgas, anstatt bei niedrigem Wirkungsgrad für die Energieerzeugung genutzt zu werden. Das Koksgas wird Staubkohle und metallurgisches Koks als Reduktionsmittel im Hochofenprozess teilweise ersetzen und dazu beitragen, die Kohlenstoffintensität im Hochofen zu verringern. Auf Grund der partnerschaftlichen Beziehungen zu beiden Unternehmen wurde die Anlage mit Endress+Hauser Messtechnik ausgerüstet. Zum Einsatz kamen dabei Drucksensoren Cerabar S, Durchflussmessgeräte Prowirl und universelle Durchflussrechner RMC 621.

Die Lösungskomponenten

200 Drucksensoren Cerabar S

10 Durchflussmessgeräte Prowirl (Vortex-Prinzip)

6 universelle Durchflussrechner RMC 621